プリンタ設置場所

3Dプリンタは、当初は床置だったのだが、結構操作が面倒だったので机(こたつ)の上に設置。 操作や出来上がった物の取り出しなどが楽になり、なかなか便利になった。また、振動が床に響きにくくなり、 下の階の人にも優しくなったはず。

しかし、この場所自体は嫁の部屋の一部を間借りしている状態なので、あまりいい顔をされていない。 早めに自分の部屋に引っ越しをしよう。

年末大掃除で少し自分の部屋の不要物を廃棄し、プリンタ設置エリアを準備。しかし同様に地べたでは扱いづらいので、 台に載せたいのだが、いいものを見つけたのでそれを使ってみよう。

イケアハック

「イケアハック」というものがあり、海外ではイケアの商品をいろいろ改造して、面白く使うのが一部で流行っているらしい。 その中に、イケアラックのハックとして3Dプリンタを設置するものがあった。イケアのLACKというものを使用するようなのだが、 なんとこのLACKは$10らしく、日本のイケアでしらべてみても、999円で売っていた。これは素晴らしいが、通販だと2,000円以上する。 店で買えば999円なのだ。

amazonにもIKEA店舗があるので覗いてみるが、案の定高い。倍以上じゃん。

ところで、うちにはバイクはあるが車は無い。でもこれくらいなら運べそうな気がする。よし、運んでみよう。 ということで、バイクでIKEAに出向いてLACKを購入。無理やり荷台に積んでロープでくくりつけて出発。 今日は風が強いのでゆっくり移動しよう。

無事家まで運び終えたら、作成開始。といっても4つの足を天板に取り付けるだけと、かなり簡単。 入っている材料も、全体構造となる天板と足4本。そして足の先につけるクッションとなるプラスチックと天板と脚をつなぐ両ネジ。

両方ドリルとなっているネジを脚と天板に差し込んで、足を捻っていくと足が天板に固定される仕組み。 ものの数分で完成。天板は結構厚く50mmくらい。足も太めで50mm角。しかし持ってみると軽く、中空と思われる。 とはいえ、安いな。

ラックハック(LACK-Hack)

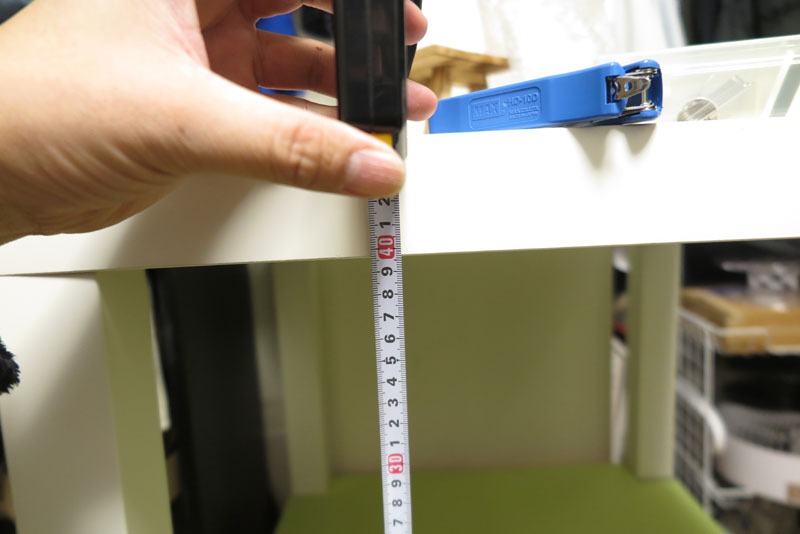

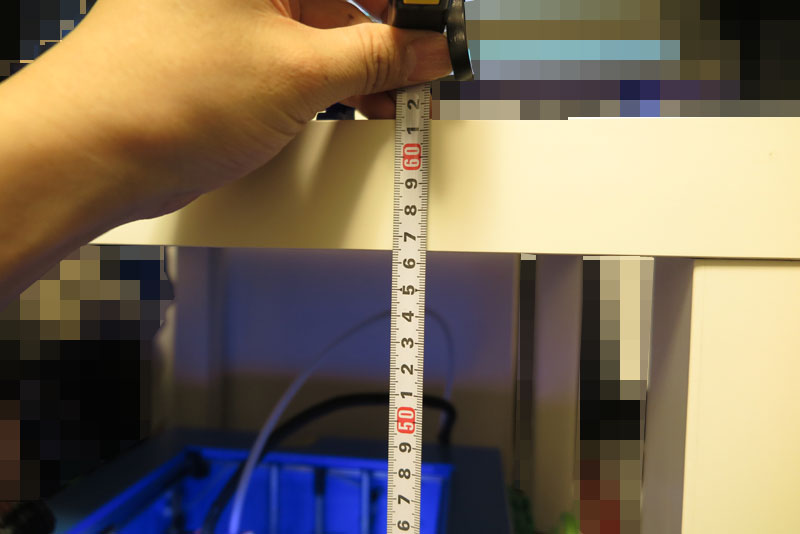

さて、このラック(LACK)を使って3Dプリンタ置き場を作成するのだが、このラックを2つ購入したので、 2段に重ねてその間に3Dプリンタを配置する想定。 そこで、このラックの中の部分の高さを測ると、400mm弱。なるほど。

では、3Dプリンタの高さを測ると、本体自体は350mm強。しかし電源とフィラメントガイドチューブがあるため、 必要となる空間の高さは、最低でも500mmは欲しいところ。できれば550mmくらいが理想。

となると、設置空間の高さとして100mm~150mm程度の高さが不足している。 ちなみに底面部分については、ラックは足の内側でも450mmくらいある。3Dプリンタは320mmx370mm位あればなんとかなる。 (背面のフィラメントホルダ含まず)ということは設置は出来るが頭がつっかえる格好となる。 ラック間に置かずにラックの上面に置いたほうが良さそうだ。

しかし、足を少し底上げすればなんとかなるレベルなので、足を延長させて高さを稼いでみよう。 せっかく3Dプリンタがあるので、100mm程度底上げするものを考えてみたが、大量にフィラメントが必要となり、 印刷時間もかなり掛かることがわかり、ちょっと断念。わざわざ全部を3Dプリンタで作らずに、 足を延長する何かを取り付ける道具を作ればよいのでは?

ということで、なにか良いものがないかを100均で探してみる。本来ならホームセンターなどで木材の切れ端などで、 延長部を用意すればいいのだろうが、手近で済ませようと100均を物色。

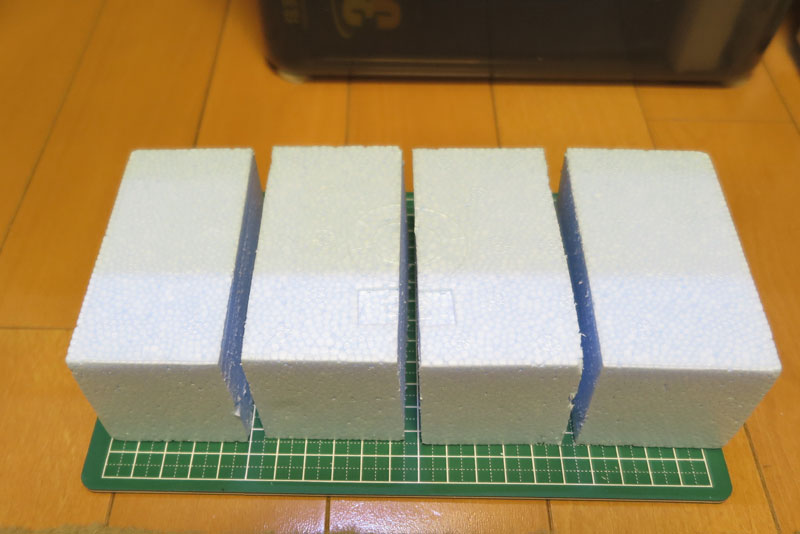

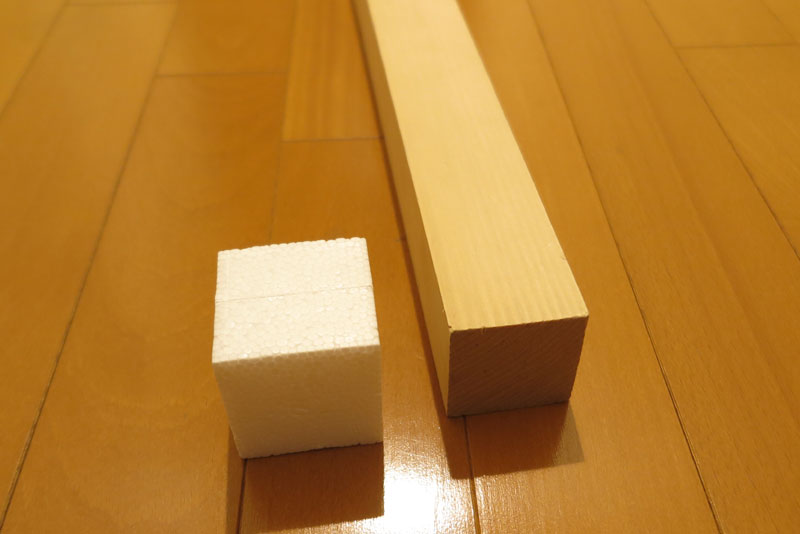

四角いブロックの材木を見つけたが、 50mm角のブロック1つで100円で、これだと8個必要なので、800円と案外高くなる。ラック本体の値段に近くなっている。 すると、そのすぐ近くに100円で同様の50mm角のブロックが4つで100円のものを発見。しかしこいつは発泡スチロール。 少々強度に不安があるが、50mm角なら案外強いかも。そしてそんなに重いものは載せない予定。ちょっとこいつで試してみよう。

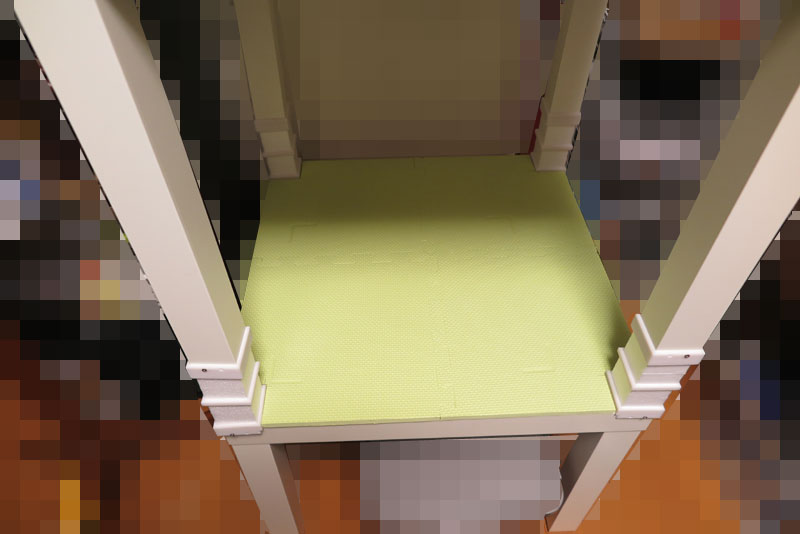

ラックの足は50mm角で、この発泡スチロールも50mm角と加工が不要でいい感じ。これを2個購入し、2段積んで継脚にしてみよう。 あと、家に床に貼るクッション材が余っていたので、これも活用してみようと思う。 子供の遊び場向けのくっつけて広げられるクッションなのだが、これを底面に貼っておき、3Dプリンタの振動緩和に役立ててみる。

これを4つ使用してつなぎ、2段重ねたラックの真ん中サイズに合わせて4方をカット。これを内部に敷けば完成。 しまったこれでさらに内面の高さが狭くなってしまうじゃないか。

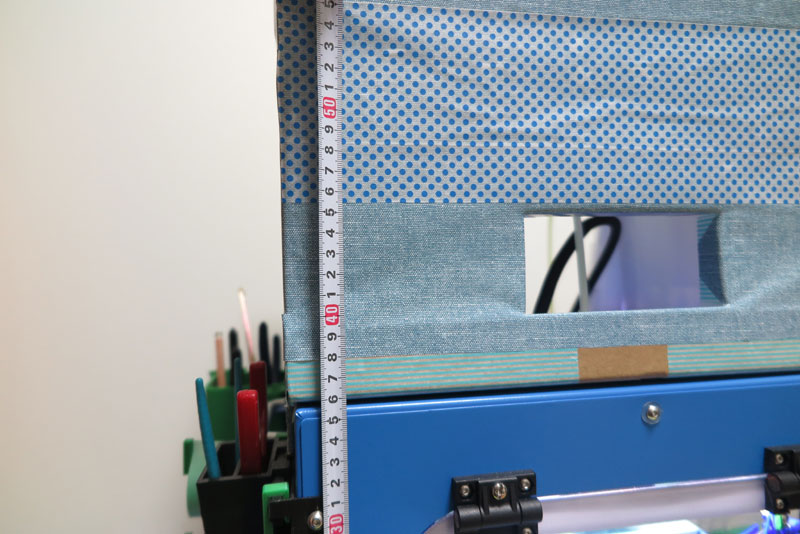

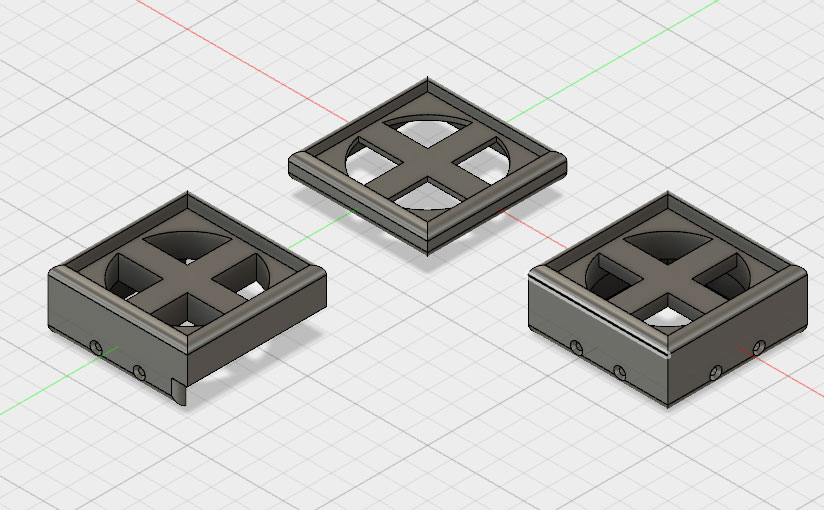

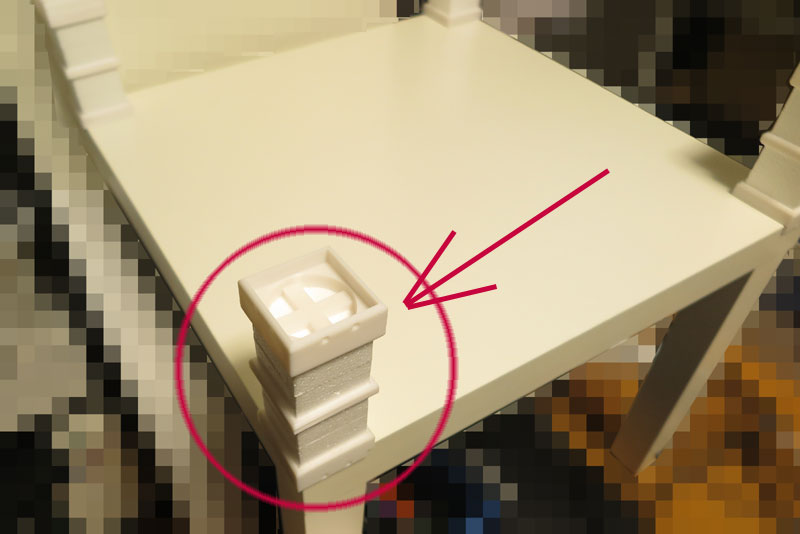

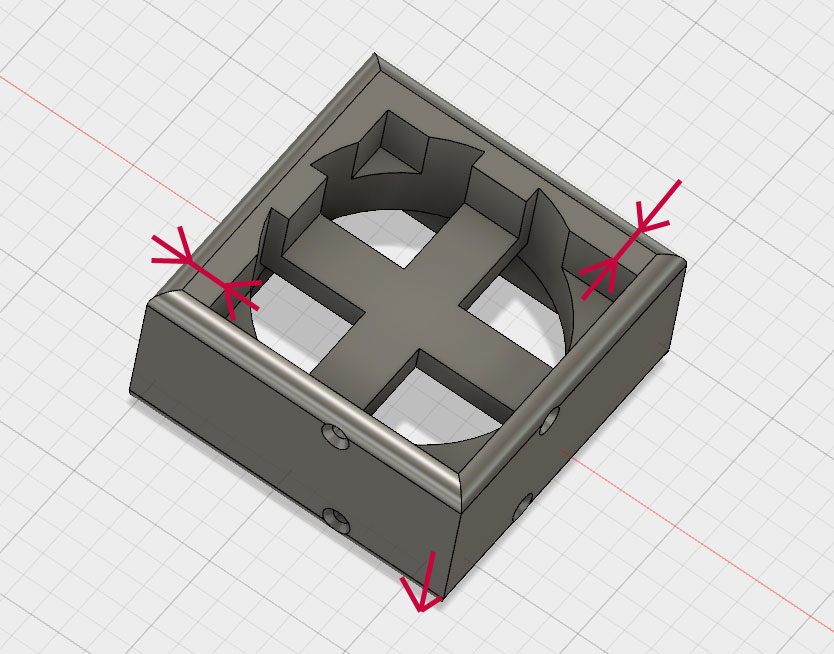

ラックの足の下にそのまま発泡スチロールの立方体を置いただけでは、崩壊の危険が高いので、 これを固定する部品を3Dプリンタで作成することとする。イケアハックの記事を見れば、段重ね時に接続する部品を 作っていたりするので、これを真似て設計してみる。

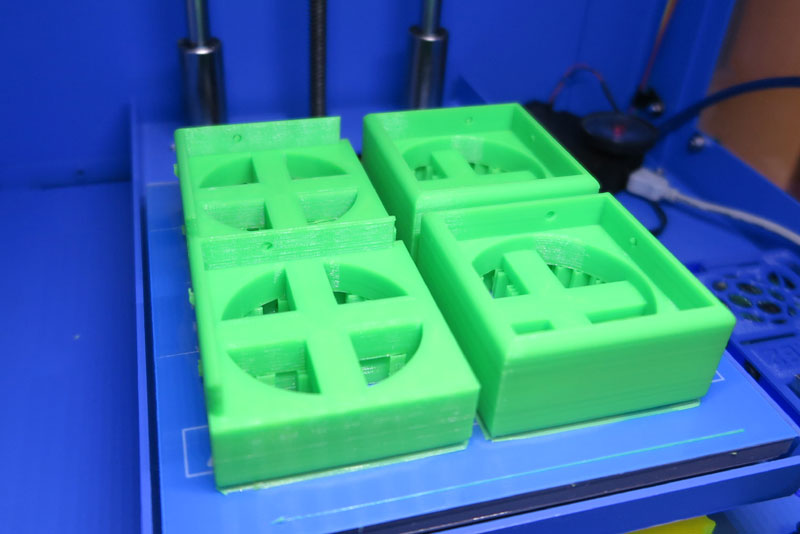

上に乗るラックの足を受ける部分としては、足の下にある丸いプラスチックが嵌まるような受けを作成。 そして発泡スチロールの立方体を受ける部分と、最後に下の机の天板と繋がる部分の3パターンを作成してみた。 足や天板部分には横からネジ止めが出来るように穴も開けてみるが、ネジ止め有無は組み立ててみて考えよう。

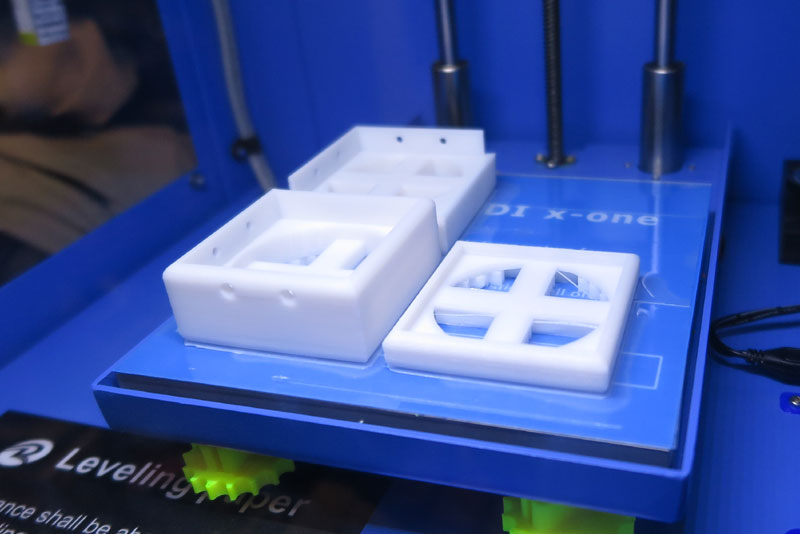

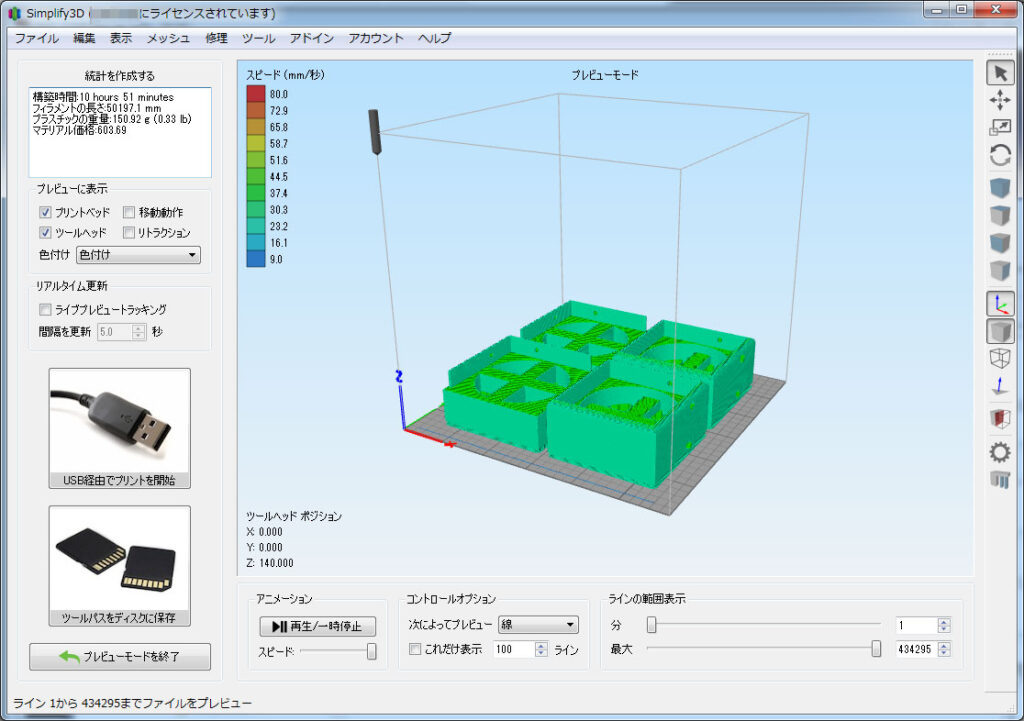

意外にもややこしい形状となり、印刷時間は案外かかる。何か色々考えすぎて失敗してる? まあ色々とチャレンジしてみることは重要なので、一旦これで進めてみよう。失敗することで、色々勉強になることは多い。

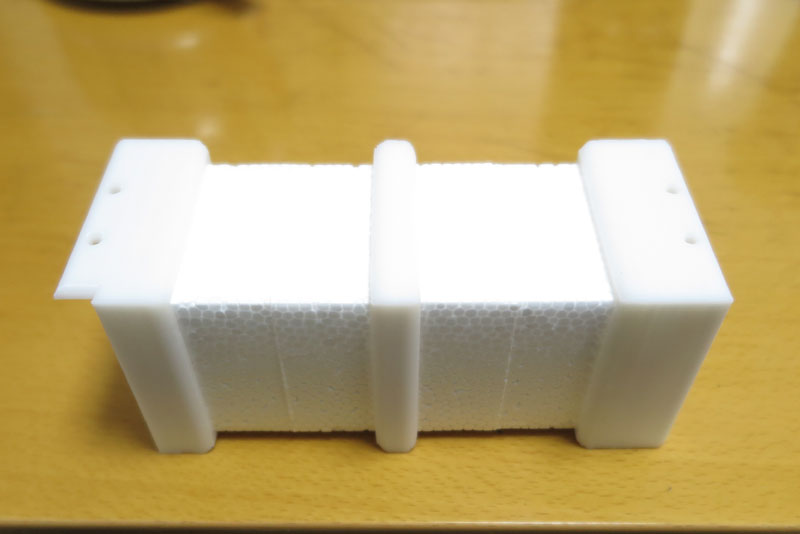

では、これを使って組み立ててみる。イメージとしてはこんな感じ。上側、真ん中、下側をそれぞれ発泡ブロックで挟み込む。 これを継ぎ脚にするのだ。

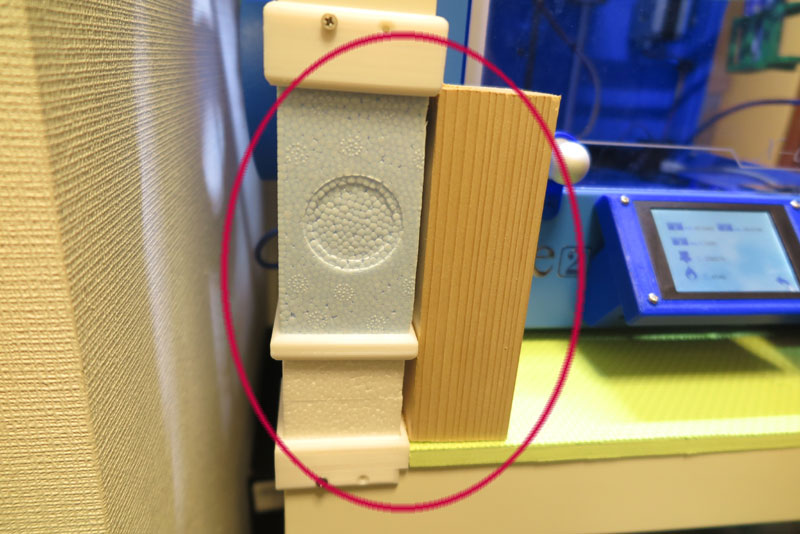

実際にIKEAラックに取り付けてみる。つるつる滑るIKEAラックにプラスチックなセパレータと、 強度に不安のある発泡スチロールなのだが、なんとなく取り付けられた。かなり不安。

この上にもう一つのIKEAラックを乗っけると、ひとまず完了。まあなんとか乗っかった。 それぞれ足の取り付けなどがネジの取り付け具合などで、きちんと直角ではなく、若干の歪みがあるが、 発泡スチロールの弾力により継ぎ脚は自然に歪んでそれなりに嵌まった。う~んギリだな。

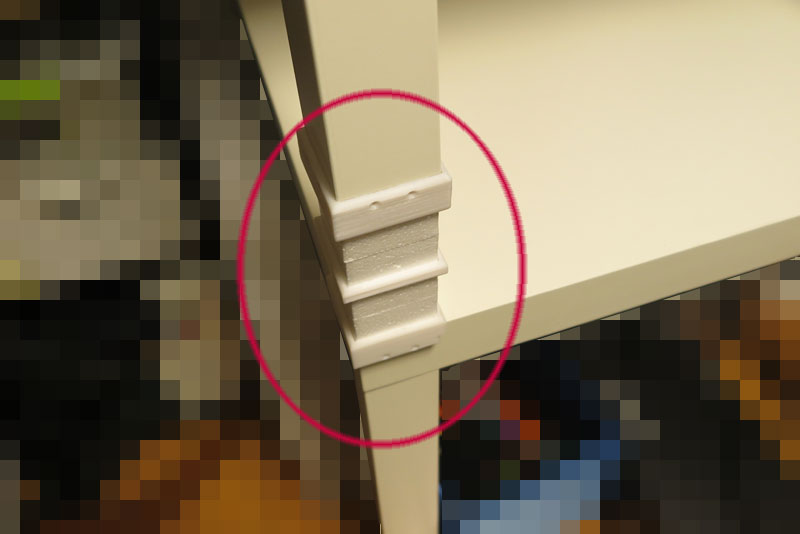

もし不安定ならネジ止めしようと、開けておいたネジ穴だったが、早速使うことに。あまりに不安定すぎて、 ただ積み木を乗っけたレベルなので、もう少し安定させておく。ネジ穴は2個用意したが、一本ネジを締めると、 プリンタで作成された部分は、しっかり固定されたので、両脇1本ずつネジ止めしておく。

とりあえず継脚完成。上段ラックの足の底や、下段ラックの角の部分はすべてネジ止めしてあり、しっかりと固定されている。 しかし、その間の発泡スチロールとその中継ぎ部分は重さのみで乗っかっているだけ。上にあまり重いものは載せられそうにない。 また、上段ラックを揺らすのも危険である。注意して使う必要がある。

高さ不足

継脚化に成功したので、3Dプリンタを中段に入れる。そこそこな重さに苦労しながらも、なんとか設置完了。 しかしよく見てみると、フィラメントガイドチューブが一番高くなるときには天井にあたってしまう。 ノズルが一番手前位置に来るなどして、ガイドチューブが伸ばされると大丈夫だが、奥側に行き、チューブが上に伸びた時、 天井にあたって擦ってしまう。

ということで、急遽100均に行き、大きめな発泡スチロール(また発泡?)を購入してきた。レンガブロックタイプ。 耐荷重60kgとかなり安心の記載。あまり信用ならないけど。

これを4分割。200x100x50なので、このようにカットすれば50x50x100が4つ出来上がる。 カッターでカットしたのだが、当初の心配どおり、まっすぐできれいなカットは出来ず、歪みができた。 これがどのように影響するか心配。

立方体の発泡スチロールブロックの一つを、今回の縦長ブロックに差し替えてみる。これで高さが50mmほど高くなる予定。 なるべく真上からの荷重だけにしないと、発泡スチロールが縦長になったので、横方向の力にはより弱くなった。不安定感満載。

継脚拡張の甲斐あって、中段空間の高さは565mmと大きくなった。 この高さがあればフィラメントガイドチューブが一番高い位置になっても、 天井に当たるようなことはなくなった。不安定感は増したが、3Dプリンタの動作エリアは確保された。

木材化

やはり、発泡スチロールで150mmもの継ぎ脚作成は少々無理がある。狭い部屋なのでどうしても机に体が当たってしまうので、 その衝撃でいつ継ぎ足が崩壊するかわからない。もう少しちゃんとした継脚にしておいたほうが良さそうだ。

ということで、ホームセンターに行って50mm角の木材を購入。と思ったが、45mm角のものしか見当たらず、 とりあえず購入。50mm角の発泡スチロールブロックと比べて見ると、若干小さめ。でも強度は比べ物にならないはず。

これを高さ150mmでカットする。発泡スチロールのカッターでのカットより、ノコギリでの材木カットの方がハードルは高そう。 ノコギリでなるべく直角にしっかりカットしてみよう。900mmの材木から150mmずつ4つほどのカットに成功。 そんなにおかしなカットとはならず、それなりの材料が出来上がった。

これを、現在の発泡スチロール2段重ねの継ぎ脚に差し替える。

しかし、発泡スチロールの50mm角とちがい、材木側は45mm角なので、セパレータがちょっと合わないはず。 ここも作り直して、しっかり固定できるようにしておこう。キチンと作っておいて長く使えるようにしておこう。 ということで、Fusion360を使用して、設計変更を行う。

木材受け側の方の壁のサイズを厚くして、45mmが入るように、50mmから46mmの大きさとした。 また、こちらもネジ止め固定しようと思うので、壁を高くしてネジ穴を用意。これでネジ止めすればしっかり固定されるだろう。

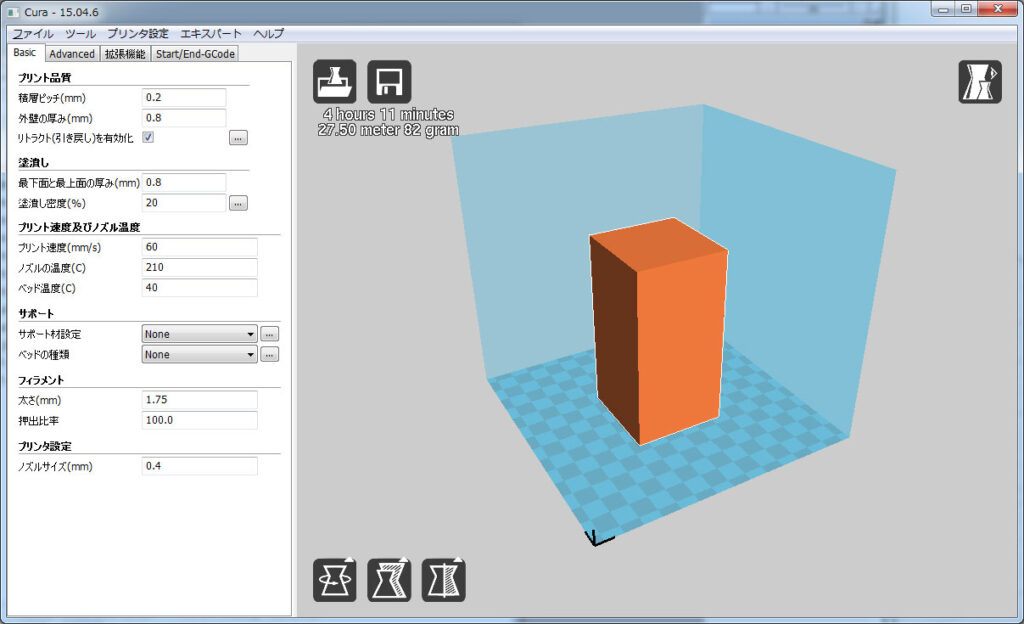

ということで、これを印刷実施。大きさや厚みが大きくなったために、印刷時間は長くなってしまったが、 真ん中の部分は不要になり、上下2種類のものだけで良くなった。 ただし、4セットで印刷時間だけで20時間以上。案外大変だ。

印刷に時間がかかるので、その間に継ぎ脚に細工を施してみる。 生木よりは装飾があったほうがいいかと思い、プリンタベッド用には使い物にならなかったオシャレ版マスキングテープを 材木に貼り付けてみる。

マスキングテープ幅は100mmで、材木は150mmなので、重ねて2回巻きつけるように貼り付けて完成。 小口部分は縦に重ねて見えない部分なので、省略。イケアラックは真っ白なので、この装飾が似合うかどうかは不明。

では、部品の印刷が4式出来上がったら、足の差し替え開始。既にラックはプリンタも入って稼働中なので、 1足ずつ交換をしていく。継脚の長さはあまり変わらないので、なんとかなるはず。

取り付けたら、それぞれすべてねじで止めておく。1面の1木に1ねじだが、外面2面をネジ止めするので、十分なはず。 案外力がいる作業だが、電動ドリルでやるとネジ頭をナメそうだったので、手作業でネジ止めする。

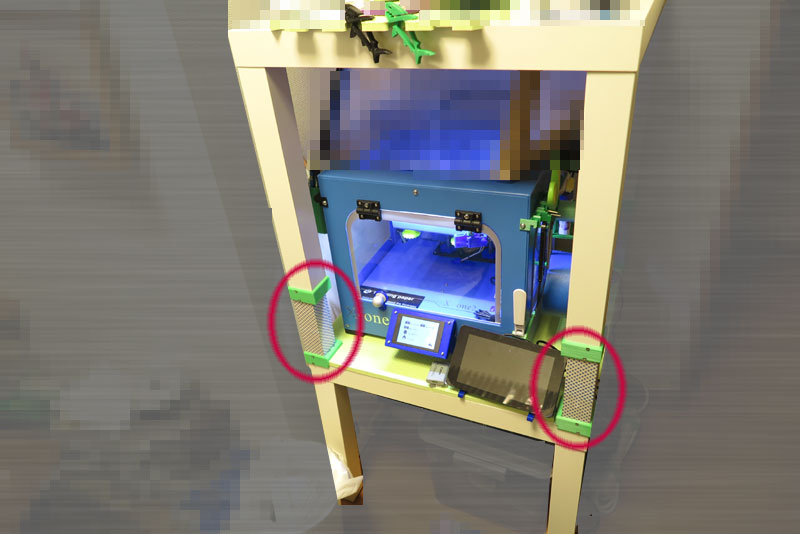

継ぎ脚の木材化完成。とりあえずこれで、イケアラックの3Dプリンタ向けハックは完了。

とりあえず、上部の空間はフィラメントガイドがぶつからない程度に確保され、 地べたから一段高いところに3Dプリンタが設置されたので、良くなった。 3Dプリンタに取り付けた、ツールホルダが使いづらくはなったが、これらは今度はikeaラックに取り付け出来るようにして行きたい。

暫定版の継ぎ脚発泡スチロール達、ありがとう。ご苦労様。